Dans cette entreprise, la digitalisation ne supprime pas d'emplois. « Au contraire : nos effectifs augmentent ! »

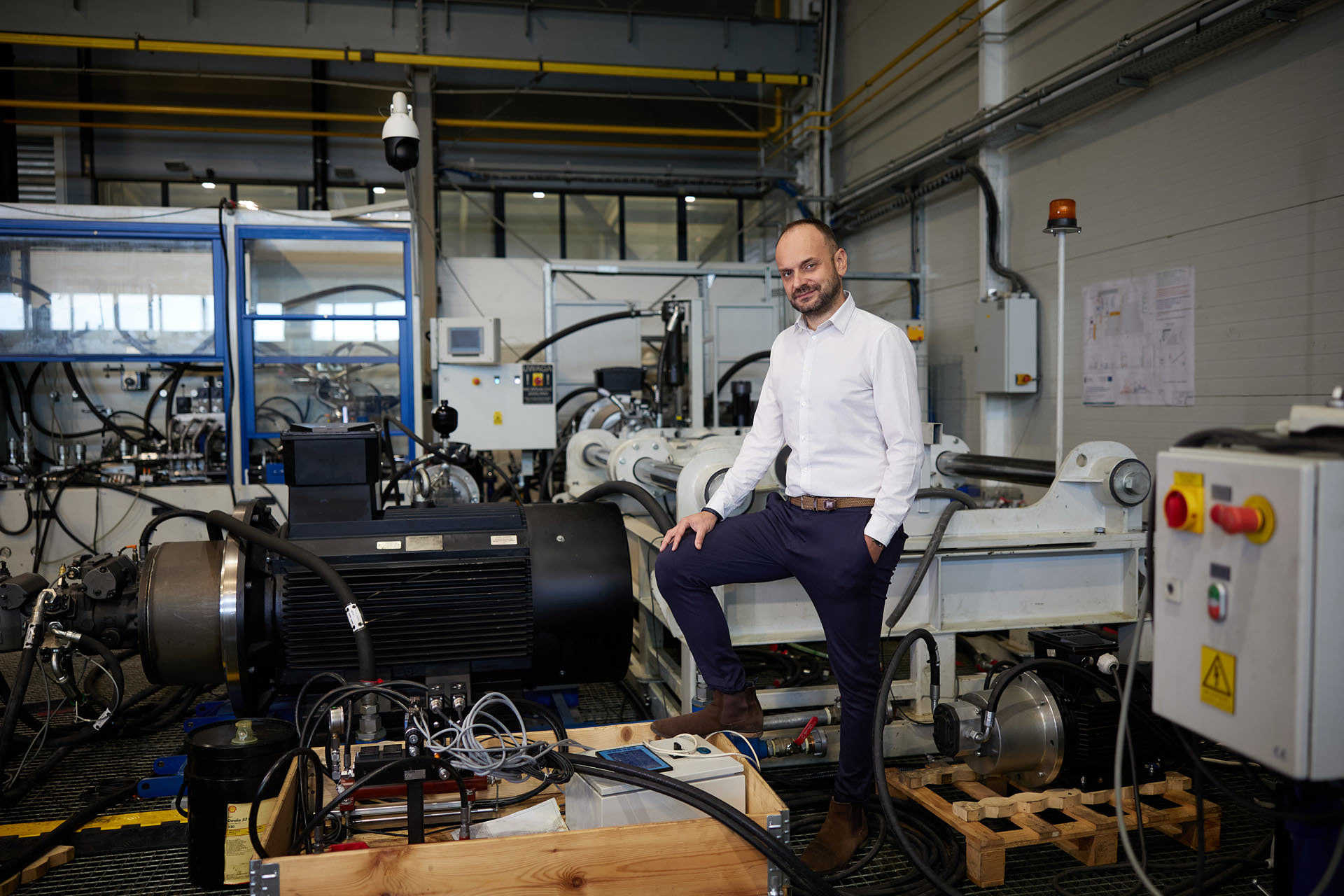

- - Les équipes que nous constituons sont de plus en plus grandes, ce qui nécessite également une augmentation du niveau d'automatisation et de robotisation - souligne Piotr Rosikowski, directeur technique et développement chez Ponar Wadowice.

- Les produits de l'entreprise sont utilisés dans des conditions extrêmement difficiles où toute défaillance est inacceptable. Ponar utilise des jumeaux numériques pour étudier le comportement des composants dans des conditions de fonctionnement changeantes.

- « Les documents physiques volés étaient généralement utilisés par une seule personne. Les données numériques peuvent circuler et nuire à plusieurs reprises aux personnes volées. D'où l'importance de la cybersécurité », souligne le responsable de Ponar.

- La conversation fait partie d'une série d'entretiens qui serviront de base au rapport « De la bande à l'algorithme. Comment la numérisation façonne l'avenir de l'industrie », préparé par WNP Economic Trends dans le cadre du New Industry Forum (Katowice, 14-15 octobre 2025).

Quels investissements dans le domaine de la numérisation et d’autres éléments liés à l’Industrie 4.0, tels que la robotisation et l’automatisation, avez-vous réalisés au cours des cinq dernières années ?

En matière de digitalisation, nous adaptons notre organisation aux offres du marché. L'entreprise a été créée il y a 60 ans et, pendant un temps, nous ne disposions que de tours manuels. Aujourd'hui, toutes les nouvelles machines sont entièrement automatisées et l'ensemble du processus de production est entièrement digitalisé : du paramétrage du processus à l'acquisition de données en cours de processus, en passant par exemple par la mesure des données après usinage. Dans ce contexte, nous développons constamment notre parc de machines, en introduisant des machines modernes avec contrôle et surveillance à distance.

Nous développons constamment notre système ERP, dans lequel nous achetons ou créons nos propres modules pour gérer la production, la gestion des entrepôts et le flux de données entre les processus ultérieurs.

Ponar crée ses propres solutions car les solutions standards ne sont pas adaptées à son système de productionLe dernier exemple de changement est la carte de changement de projet, qui fonctionnait auparavant sous forme papier et nécessitait de recueillir de nombreuses signatures, puis de la transmettre au service approprié pour examen – et ainsi de suite…

Nos spécialistes informatiques numérisent actuellement ce processus. Un module supplémentaire sera ajouté au système de gestion de la production pour la saisie, l'approbation et la vérification des fiches de modifications, ce qui permettra de mettre en œuvre ces modifications de manière visible dans l'ensemble du système de gestion de la production.

Le nouvel investissement que vous envisagez modifiera-t-il d’une manière ou d’une autre votre niveau de numérisation, de robotisation, d’automatisation ou s’agit-il simplement d’une augmentation de la capacité de production ?

Le travail dans les nouvelles installations sera en grande partie automatisé et robotisé. Les équipes que nous constituons s'agrandissent, ce qui nécessite également des niveaux accrus d'automatisation et de robotisation.

De plus, le nouvel espace abritera également des stations de recherche et d'essais. Les données de ces stations seront collectées puis analysées grâce à l'intelligence artificielle . Nous prévoyons notamment de développer la maintenance prédictive, c'est-à-dire l'analyse du lien entre un travail supposé correct et le fonctionnement en mode d'urgence, afin de créer des algorithmes qui nous informeront de dommages imminents ou d'une panne de la station.

À cette fin, nous créons nos propres solutions, car les systèmes de maintenance prédictive déjà disponibles sur le marché ne sont pas suffisamment adaptés à notre système de production.

L'analyse des données vous permet de détecter des changements invisibles de l'extérieurLes tests d'acceptation, qui nécessitent l'utilisation d'un banc d'essai complexe, restent essentiels à notre processus de production. Un arrêt ou une panne d'un tel banc perturbe notre processus de production.

Dans le cadre de ce nouvel investissement, nous souhaitons également équiper nos principaux bancs d’essai de systèmes de maintenance prédictive qui nous informeraient qu’une panne peut survenir en raison d’un problème avec la pompe, le moteur ou l’actionneur.

De tels changements sont invisibles de l'extérieur. Ils peuvent être détectés par un système de diagnostic ultra-précis qui analyse l'activité de chaque composant de l'appareil 24h/24 et 7j/7.

Quels critères dominent lors de la prise de décision concernant de tels investissements ?

J'ai déjà évoqué le premier critère : la prévision. Pour moi, en tant que responsable de la recherche et du développement, c'est le plus important, car la mise en œuvre de ces solutions nous permet d'anticiper les événements et, au lieu de réagir après coup, d'agir en amont.

La précision et la qualité sont également cruciales. Les solutions que nous produisons sont utilisées dans des conditions extrêmement difficiles où toute défaillance est inacceptable : dans les mines, sur les chantiers de construction et sur le champ de bataille. La qualité doit donc être au plus haut niveau.

Un autre aspect concerne la rationalisation des processus. Nous travaillons entre deux usines, distantes de plus d'une heure de route. C'est pourquoi nous avons systématiquement mis en place un flux de documentation électronique, et nous pouvons désormais affirmer que ce flux est entièrement numérisé.

La numérisation accélère les processus et permet d’économiser de l’argent, même sur le papier.Nous équipons régulièrement les postes de travail de tablettes et d'ordinateurs industriels afin que les employés aient un accès facile et simple aux dossiers appropriés où nous collectons les dessins signés et approuvés par les concepteurs.

Cela nous permet également d'apporter des modifications en continu, de sorte que l'employé à son poste de travail dispose toujours de la version la plus récente du schéma de l'appareil . Cela a considérablement simplifié notre processus de production.

D'autre part, cela permet d'économiser beaucoup de papier, car modifier un élément de la structure ne nécessite plus de modifier un ensemble complet de plans et de dessins techniques.

Avec qui collaborez-vous pour mettre en œuvre la digitalisation ? Quels obstacles potentiels voyez-vous quant aux entreprises susceptibles de vous accompagner ou de collaborer ? Plus précisément, quels sont les critères et les collaborateurs…

Nous travaillons avec le même fournisseur de systèmes ERP depuis 15 ans. Pour poursuivre notre transformation numérique, nous nous appuyons sur notre propre service informatique, qui développe des solutions propriétaires adaptées à nos besoins spécifiques, en s'appuyant sur les logiciels des fournisseurs de systèmes ERP, ainsi que sur nos machines, équipements et centres d'usinage. Tous ces éléments doivent être intégrés à notre processus.

En matière de maintenance prédictive, nous adoptons une approche double. Une partie des travaux est menée dans le cadre de nos propres recherches, avec la participation des ingénieurs de Ponar ; nous travaillons actuellement sur deux doctorats d'implémentation dans le domaine de la maintenance prédictive, entre autres projets. Parallèlement, nous collaborons avec des startups, ou plutôt avec des entreprises qui ont connu une croissance significative.

Citons par exemple la mise en œuvre conjointe d'un système (en réalité de deux systèmes) pour les laboratoires ZF Automotive de Gelsenkirchen et de Düsseldorf. Nous avons fourni des systèmes hydrauliques complets pour ces installations, et l'entreprise, issue d'une start-up (avec notre soutien technique), les a équipées d'un système de surveillance à distance. Cela nous permet de surveiller en permanence les installations en service en Allemagne et, en fonction des données reçues, d'apporter des modifications à distance.

Quel est le niveau et l'impact actuels de l'utilisation des données collectées, notamment en production ? Quels sont les projets à cet égard ?

Nous en avons déjà parlé, mais j'aimerais vraiment exploiter l'intelligence artificielle pour analyser les résultats de nos recherches. Cela permettrait également de réduire les délais de test et d'analyse, qui nécessitent actuellement l'analyse de volumes de données de plus en plus importants. Cela permettrait de réduire le délai de mise en production des composants.

Utilisez-vous ou prévoyez-vous d’utiliser la technologie des jumeaux virtuels ?

- Lors de la conception de systèmes numériques avancés, nous fabriquons des jumeaux depuis longtemps.

Sur la base des données, nous menons des recherches en réalité virtuelle non seulement sur les activités actuelles, mais également sur le comportement possible d'éléments individuels lorsque leurs conditions de fonctionnement changent.

Plus nous simulons sur ordinateur, meilleur sera le test dans la vie réelle.Nous utilisons les logiciels et systèmes les plus récents pour décrire les phénomènes que nous traitons , notamment l'hydraulique, la mécanique, l'électrotechnique et l'électronique. Nous nous efforçons de réaliser tout cela sous forme de modèle virtuel , afin de simuler le plus grand nombre possible d'éléments sur ordinateur, puis de vérifier ces processus en situation réelle.

Dans ce cas, la qualité des données « téléchargées » dans le système est bien sûr très importante, car la fiabilité et la crédibilité des résultats finaux de la recherche en dépendent.

Comment évaluez-vous le potentiel et les risques associés à l’acquisition et à l’échange de données avec des partenaires B2B, c’est-à-dire des fournisseurs et des clients ?

- Nous limitons l'échange de données au strict minimum... Je suis convaincu que lorsqu'il s'agit de partager ce type d'informations, nous opérons dans un domaine encore plus restreint que celui que nous imposent nos certificats et exigences - tels que la concession militaire, les normes OTAN AQAP (Allied Quality Assurance Publication) et d'autres normes liées à la production pour le secteur de la défense.

Nous réduisons l’échange de données mentionné ci-dessus car nous sommes conscients que dans le conflit actuel au-delà de notre frontière orientale, de nombreuses personnes souhaiteraient obtenir ces données de manière incontrôlée – afin de les utiliser de manière inappropriée.

Cela s'applique même aux flux de données au sein de l'entreprise. Chaque employé ne dispose que des informations dont il a besoin pour accomplir ses tâches. Rien de plus…

Comment la digitalisation et les changements liés à l’Industrie 4.0 influencent ou influenceront-ils le mode de management et la culture organisationnelle de l’entreprise ?

Nous avons introduit le rôle de leaders de la transformation. Il s'agit généralement de chefs de division ou de service qui souhaitent faciliter les processus au sein de leur service ou division. Ils prennent l'initiative et pilotent ensuite le processus qu'ils souhaitent digitaliser.

L'exemple le plus simple : la numérisation des signatures et la diffusion de la documentation technique étaient mon initiative, donc dans ce cas j'étais le leader.

Cela a-t-il entraîné des changements de personnel ou une reconversion des employés ?

Ces améliorations ont apporté de nouvelles compétences aux employés. Lorsque les documents électroniques ont remplacé les documents papier, les employés qui les traitaient ont dû s'adapter à de nouvelles conditions de travail.

Nous ne sommes absolument pas confrontés à une réduction de l'emploi. Au contraire, nos effectifs augmentent ! Je ne peux pas imaginer une usine sans employés… Tout simplement, avec une production aussi spécialisée que la nôtre, toutes les opérations ne peuvent pas être robotisées.

Dans notre cas, la technologie soutient les employés, elle ne les remplace pas. L'expérience employé est une valeur qui ne peut souvent pas être convertie en code numérique pour un robot.

Comment évaluez-vous le système actuel de formation des personnels aux métiers liés à la digitalisation et à l'Industrie 4.0 ? Des changements sont-ils nécessaires ?

Nous pratiquons un double cursus. Les étudiants nous rejoignent en deuxième ou troisième année et apprennent tout en travaillant.

Nous considérons que la formation des futurs ingénieurs dispensée par les universités techniques est satisfaisante et satisfaisante. Cependant, les formations en alternance nous permettent de former de futurs collaborateurs qui, une fois leurs études terminées, seront rapidement prêts à travailler de manière indépendante.

L’intelligence artificielle ne sert pas uniquement à créer des vidéos amusantesIls participent également au processus de numérisation et s'y intègrent parfaitement. Il serait important de souligner et de développer les connaissances, au cours des études, sur la manière dont la numérisation peut être utilisée pour non pas entrer en conflit avec les humains, mais pour les aider. Il faudrait sensibiliser les étudiants au fait que l'IA ne sert pas uniquement à créer des vidéos amusantes sur les réseaux sociaux.

Dans les pays à la pointe de la numérisation, le secteur public est lui aussi fortement numérisé. Dans quelle mesure la numérisation de l'administration et des opérations de l'État contribue-t-elle à l'instauration d'une culture de l'innovation dans la société et au soutien des entreprises en Pologne aujourd'hui ?

Je pense que ce qui se passe dans le domaine de la numérisation dans notre pays est très positif, à commencer par l'application mObywatel, qui remplace un portefeuille rempli de documents. C'est une évolution extrêmement positive.

Ces solutions numériques fonctionnent-elles également dans vos interactions avec l'administration ? Ou bien, votre flux de documents est-il entièrement numérique, mais vous devez tout de même apporter des documents papier au bureau ?

- Bien sûr, il y a des endroits où il faut du papier, mais une très bonne solution est une boîte de livraison électronique obligatoire.

Il y a huit ans à peine, lors de la construction du Centre de recherche et développement, j'ai dû imprimer 200 pages, signer et tamponner chaque page, conformément au Registre national des tribunaux (KRS). Joignez le KRS, certifié conforme, et envoyez ce dossier à Varsovie pour déposer la demande.

Aujourd'hui, tout cela est réalisé grâce à des outils logiciels spécialement conçus. Le générateur peut « tracer » un fichier de 200 pages, mais l'ensemble du flux documentaire et de la communication avec l'institution est désormais numérique.

Comment évaluez-vous le niveau de sensibilisation et de protection contre les cyberattaques dans l'industrie ? Quelles mesures le gouvernement devrait-il prendre à cet égard ? Prévention, diffusion des connaissances ou assistance technologique, la cybersécurité étant un domaine exigeant ?

Tout ce que vous avez mentionné ! Les documents papier, puis les documents « plastiques », pouvaient aussi être volés, mais ils étaient généralement utilisés par une seule personne. Les données numériques peuvent circuler et causer des dommages répétés aux personnes volées…

Aujourd'hui, les entreprises et les particuliers ont accès à leurs documents et comptes bancaires dans l'espace numérique. C'est pourquoi je pense que l'État doit prendre les mesures les plus strictes pour lutter contre la cybercriminalité.

En matière de robotisation, nous sommes à la traîne par rapport à l'UE. Selon vous, quelle est la principale raison de la lenteur de la numérisation des entreprises polonaises jusqu'à présent ?

Je pense que c'est une question d'habitude : « C'est comme ça depuis toujours », « C'est pratique ». Cependant, le papier reste du papier, un document tangible signé, et une signature électronique est éphémère. Il est donc important de sensibiliser les gens aux outils électroniques et à leur commodité. Nous connaissons déjà leur valeur et sommes impatients de les utiliser.

Nous revenons au concept de prise de conscience des avantages. Les entrepreneurs doivent voir et expérimenter ce que cela apporte, comment cela peut faciliter le travail, accélérer certains processus et améliorer leur qualité.

Parmi les entreprises employant au moins 10 personnes dans les pays de l'Union européenne en 2024, la Pologne se classait avant-dernière en termes d'utilisation de l'IA, juste derrière la Roumanie. Quelles sont les raisons de la faible utilisation de l'IA dans l'industrie polonaise ?

- À mon avis, nous revenons une fois de plus à la question de la sensibilisation... Les managers n'ont pas encore suffisamment appris sur les possibilités de l'intelligence artificielle et ne voient donc pas la nécessité de l'utiliser dans les entreprises.

L'entreprise de 60 ans a vu de nombreuses tendances et ne s'y lance pas sans réfléchir.Par exemple, j'ai personnellement utilisé à plusieurs reprises les capacités largement répandues de collecte et d'analyse de données de l'IA. Cela m'incite à utiliser cet outil également au sein de l'entreprise, en exploitant les capacités analytiques de l'IA pour collecter et analyser les données issues des processus de production et de recherche.

Les mégaprojets européens et nationaux de numérisation impliquant des usines géantes d'IA, des applications d'intelligence artificielle et des technologies quantiques offrent-ils un réel espoir de soutien ? Que doivent attendre les entreprises de ces mégaprojets ?

La construction de gigantesques usines d'IA en Pologne et en Europe est une bonne chose. Cependant, elles devraient être accompagnées d'informations claires sur les bénéfices concrets qu'elles apporteront au secteur.

Car aujourd'hui, tout ce que je sais, c'est que des usines géantes d'IA sont en construction, mais comment cela se traduit-il concrètement en bénéfices pour l'industrie ? On ne sait pas très bien…

Le nouveau concept d'Industrie 5.0, alliant technologie, développement durable et valorisant l'humain, ainsi que la résilience des entreprises face aux différentes crises, est-il une évolution inévitable ? Les attentes envers les entreprises augmentent de manière exponentielle, rendant leur mise en œuvre plus difficile aux niveaux organisationnel et financier.

Si l'Industrie 4.0 était clairement définie pour moi, je ne suis plus aussi conscient de l'Industrie 5.0. On dit que la différence réside dans le fait que, dans l'Industrie 5.0, l'humain est au centre. C'est toujours pareil pour nous !

Fort de 60 ans d'expérience, notre entreprise a observé de nombreuses tendances. Nous ne les adoptons pas à la légère, mais nous observons attentivement les avantages qu'elles peuvent nous apporter. Nous les mettons ensuite en œuvre dans la mesure nécessaire et rentable. Après tout, il ne s'agit pas d'introduire des robots, mais de savoir les utiliser correctement.

Dans quelle mesure la numérisation de l’État polonais et des processus de production et de gestion soutient-elle la mise en œuvre des objectifs de développement durable ?

Je le pense, de manière significative. C'est simple : l'accélération de la production résultant de l'automatisation et des solutions numériques se traduit par de réelles économies d'électricité, ce qui est crucial de nos jours. Et l'amélioration de la qualité et de la fiabilité du processus se traduit par une réduction des déchets.

wnp.pl